核心词:

宁波驾校 道路试验应用 模拟试验应用 试验应用 在应用 驾驶室开发在应用中 开发在应用中 在应用中 在应用的 目录:

1、在开发的早期阶段2、在道路模拟试验台上3、汽车在行驶过程中4、将耐久试验需要的道路数据全部迭代完毕5、将试车场中各种路面的驱动信号按照耐久试验的要求进行组合6、分别对改进前后的驾驶室在道路模拟试验台上进行道路模拟耐久试验7、对于驾驶室而言 利用室内道路模拟试验系统进行可靠性试验,已被国际上的汽车企业广泛采用,宁波驾校成为在汽车设计开发中的重要手段。

在开发的早期阶段

在开发的早期阶段,可以在试验室内对新设计的总成部件在试验台上进行模拟真实道路的试验,在应用试验应用对其可靠性做出合理、真实的评价,为设计提供验证手段和参考依据。

由于这样的试验无需使用整车,缩短了开发周期,降低了开发成本。

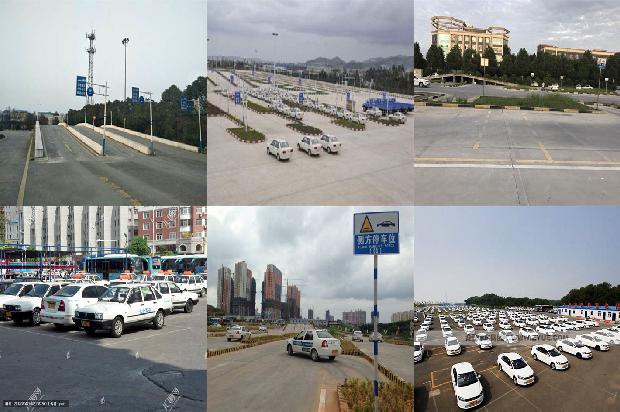

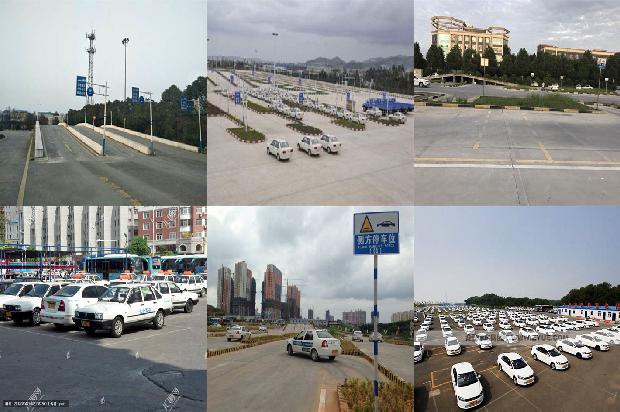

本文以某车型的驾驶室为研究对象,该驾驶室在试车场道路试验中前围板发生开裂,根据该情况,对试车场的可靠性试验路面进行道路数据测试。

在道路模拟试验台上

在道路模拟试验台上,采用远程参数控制技术重现了驾驶室在道路上的振动特性,在试验室内进行驾驶室道路模拟试验。

最后,通过对试验结果的分析,确定驾驶室改进前后的耐久寿命,模拟试验应用道路试验应用从而为驾驶室的设计和改进提供验证手段和参考依据,并为类似的其他应用提供研究思路。

根据模拟试验的需要选择传感器的类型、布置方位,并做详细的定义。根据道路模拟试验台的特点,选择加速度信号作为迭代信号,应变信号作为监测信号。根据道路试验的情况,选择试车场强化道路作为室内模拟试验信号采集道路。

汽车在行驶过程中

汽车在行驶过程中,驾驶室的运动状态很复杂,有7个自由度的运动。为了在室内模拟驾驶室在行驶过程中的实际工况,再现7个自由度的运动,室内道路模拟试验台是实现驾驶室道路模拟试验必不可少的试验设备之一。道路模拟试验台由液压系统、计算机控制系统和机械系统所组成,使用远程控制软件RPC来实现道路模拟试验系统的试验控制。道路模拟试验台通过控制器与RPC软件相结合,控制7个液压作动器的动作来实现垂直、侧向、纵向、前后颠簸、左右摆动、侧向摆动、扭转共7个自由度的运动,进行室内道路模拟试验。

室内道路模拟试验需要将驾驶室按照实车状态安装在车架上,驾驶室开发在应用中在应用再通过夹具把道路模拟试验台的作动器联接到车架上。试验前按照人体重量在驾驶室座椅上配重,试验台架如图1所示。首先检查数据的时间历程曲线有无异常,再分别在频域和时域进行统计值检查,确认信号完好。选择其中一次测量信号,对其进行滤波,根据信号的自功率谱分析和台架实际的能力,选择合适的带通滤波器进行滤波,再将不产生疲劳损伤的信号剪裁掉,从而得到迭代需要的期望信号。通过远程参数控制软件RPC在道路模拟试验台上进行系统频响函数测试,根据期望信号和频响函数计算原始驱动信号。将被试驾驶室、传感器、作动器等定义为同一系统,求解这一系统的频响函数。分析并确认系统的频响函数满足要求。台架安装好并连接好传感器后,先调节系统的PID参数以满足控制要求,然后输入白噪声求系统的频响函数。本次试验中频响函数曲线如图2所示。计算首次驱动信号X1,在应用中用X1激励系统,通过传感器回收响应信号Y1,将Y1与Y0进行比较获得误差信号?驻Y。重复上述步骤,直到响应信号Yn与期望信号Y的误差可以接受为止,通常需要迭代7~12次,这取决于系统的线性程度。选择好迭代需要的期望信号进行迭代,直到满足需要的精度,本次迭代过程反馈信号与期望信号的均方根误差如图3所示。

将耐久试验需要的道路数据全部迭代完毕

重复迭代,将耐久试验需要的道路数据全部迭代完毕,得到各种路面的驱动信号。

将试车场中各种路面的驱动信号按照耐久试验的要求进行组合

将试车场中各种路面的驱动信号按照耐久试验的要求进行组合,作为该驾驶室道路模拟试验的加载谱。以该加载谱驱动试验系统进行耐久试验,开发在应用中直到完成规定的试验循环次数。

分别对改进前后的驾驶室在道路模拟试验台上进行道路模拟耐久试验

分别对改进前后的驾驶室在道路模拟试验台上进行道路模拟耐久试验,得到试验结果。改进前的驾驶室在试验中前围板左侧与前悬架螺栓连接处出现明显裂纹,开裂情况与试车场可靠性道路试验后的结果一致。改进后的驾驶室在道路模拟试验中完成了规定的循环次数后,驾驶室未发现损坏情况。根据试验结果,可以得出以下结论:利用远程参数控制技术选择全装备驾驶室的加速度信号作为控制目标,迭代能够收敛,道路试验应用宁波驾校且得到的加载谱在控制关键点的信号时,其频域、时域的统计特征值与实际路面载荷谱基本一致,并能保证迭代精度。

对于驾驶室而言

对于驾驶室而言,由于其结构复杂,在试验台上进行道路载荷的真实模拟比较困难。通过远程参数控制在道路模拟试验台上实现全装备驾驶室室内道路模拟的试验技术,能够精确快速地模拟驾驶室在道路上的振动特性,且与实际道路可靠性试验的结果一致,在应用的为驾驶室的设计和改进提供了验证手段和参考依据,缩短了试验周期、降低了试验费用,并为其他系统及总成部件台架试验提供了一种研究思路。